Rückstandsverbrennung

- Alte Rückstandsverbrennung

Für bei der V-Produktion anfallende flüssige und gasförmige Abprodukte gibt es die Rückstandsverbrennung, die schon seit den 70-iger Jahren als Standard-Verfahrensstufe zu einer C-V-Anlage gehörte. Die flüssigen und gasförmigen Rückstände müssen in der Brennkammer drucklos bei 1250 °C verbrannt werden. Der Feuerraum bestand damals aus einem liegenden, dreißig Kubikmeter fassenden Stahlbehälter, der mit feuerfesten Steinen ausgemauert war. Von hier strömen die Rauchgase über eine einen Meter dicke, ebenfalls ausgemauerte Rohrleitung von der Brennkammer senkrecht nach oben bis auf eine Höhe von achtzehn Metern und konnten so von oben in die Quenche eintreten. Hier wurde das heiße Gas durch gleichmäßig versprühte Salzsäure im wahrsten Sinne des Wortes auf ca. 100 °C abgeschreckt. Der Eintritt in die Quenche erfolgte über ein Doppelmantelrohr. Das innere Rohr war auf der Seite zum Behälterraum ebenfalls ausgemauert und endete im Gasraum der Quenche. Das äußere Rohr war quasi wie ein großer Dehnungsbogen ausgeführt, der die hohen Temperaturschwankungen abfangen sollte. Dieser Teil des Rohres war mit dem Stahlmantel der Quenche über einen Flansch verbunden. Der so entstandene Hohlraum wurde mit Stickstoff angespült, damit keine aggressiven Gase eindringen und den ungeschützten Dehnungsbogen beschädigen konnten. Die abgekühlten, salzsäurefeuchten Rauchgase strömten über eine 1000-er Rohrleitung, die aus ausgekleideten Passstücken und Kompensatoren bestand, von unten nach oben zur Rückgewinnung des HCl durch drei Fallfilmabsorber, die in Form von Röhrenwärmetauschern aus Korobon gefertigt worden waren. Zur restlichen Entfernung des HCl wurde das Rauchgas durch einen mit Kunststoffraschigringen gefüllten Waschturm geleitet, bevor es über den circa fünfundvierzig Meter hohen Kamin in die Atmosphäre gelangte. In dieser letzten Kolonne bestand auch die Möglichkeit den Waschkreislauf mit Natronlauge zu versetzen, sodass das anfallende Abwasser neutralisiert und damit direkt in den FA-Kanal geleitet werden konnte. Die kritischste Stelle war unzweifelhaft der Eintritt der heißen Gase in die Quenche. Deshalb waren hier zwei Temperaturmessstellen angebracht, die bei Ausfall einer Düse die ansteigende Temperatur registrierten, signalisierten und bei Erreichen von 120 °C die Verbrennung abschalteten. Probleme gab es auch beim Zünden des Pilotbrenners, der zur Sicherheit zuerst brennen musste, bevor er dann automatisch den Hauptheizgasbrenner zünden konnte. Es war das gleiche Dilemma wie in der Spaltung, weil das Erdgas aus eigenen DDR-Quellen nur zu 70 % aus brennbaren Stoffen, zumeist natürlich Methan, bestand. Der Rest war Stickstoff.

- Neue Rückstandsverbrennung

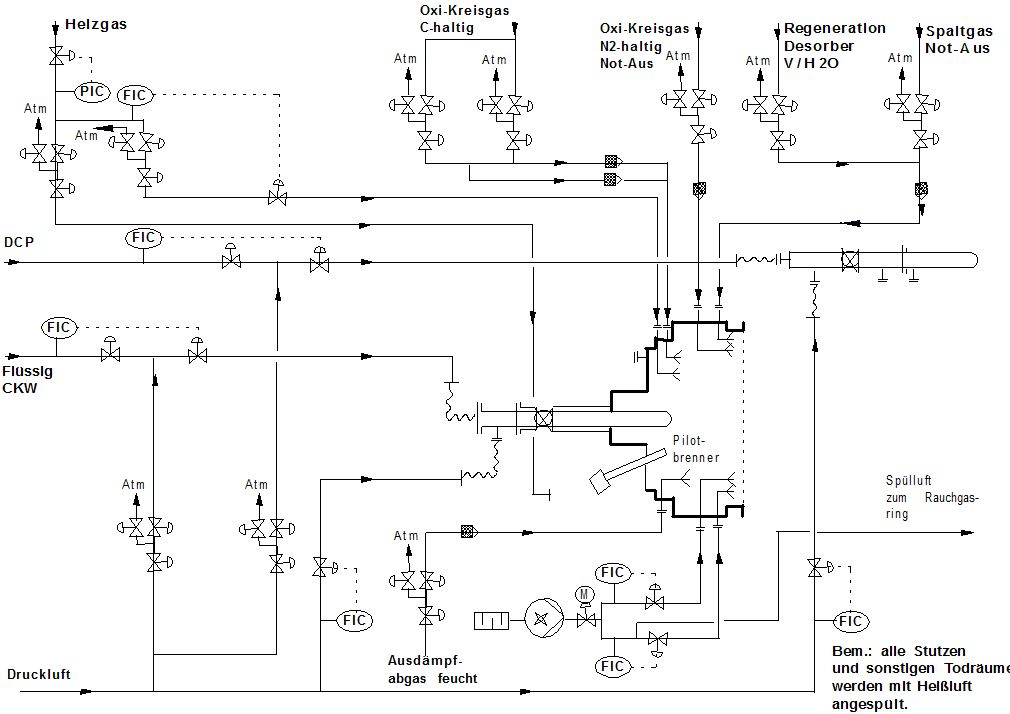

Bild 11 Brennkammer 1. Detaildarstellung

Bild 12 Brennkammer 2. Detaildarstellung

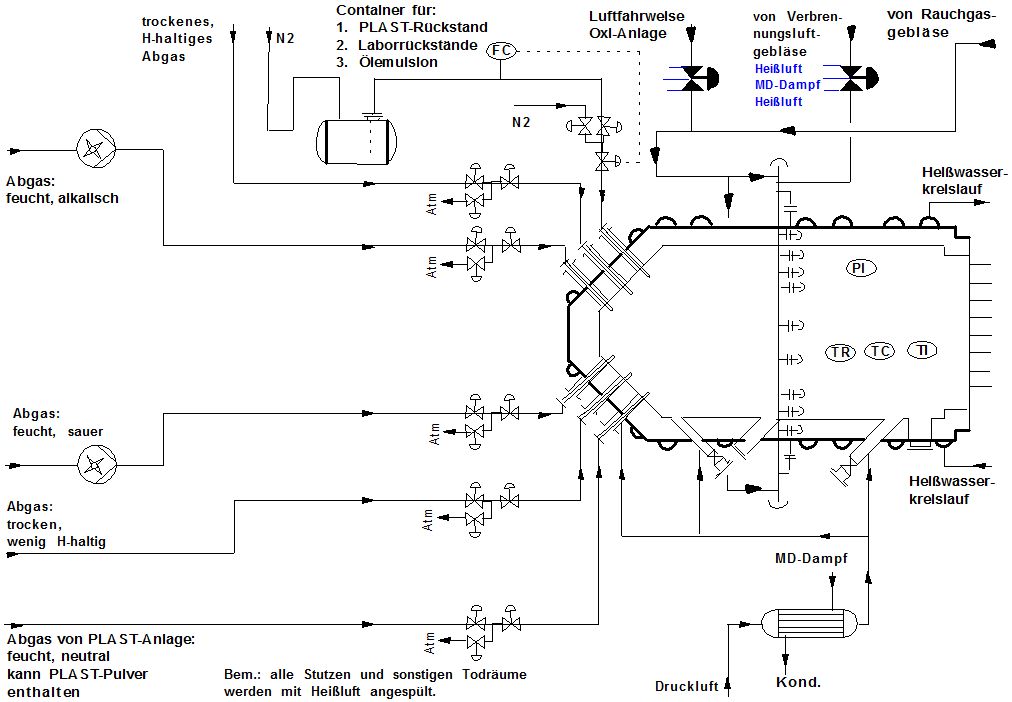

Im Unterschied zur alten Verbrennung ist bei der neuen direkt an die Brennkammer (s. Bild 11 und 12) ein Röhrenbündelwärmetaucher angeschlossen mit dem aus der Energie der heißen Rauchgase Mitteldruckdampf produziert wird. (s. Bild 13)

Bild 13 MD-Dampferzeugung

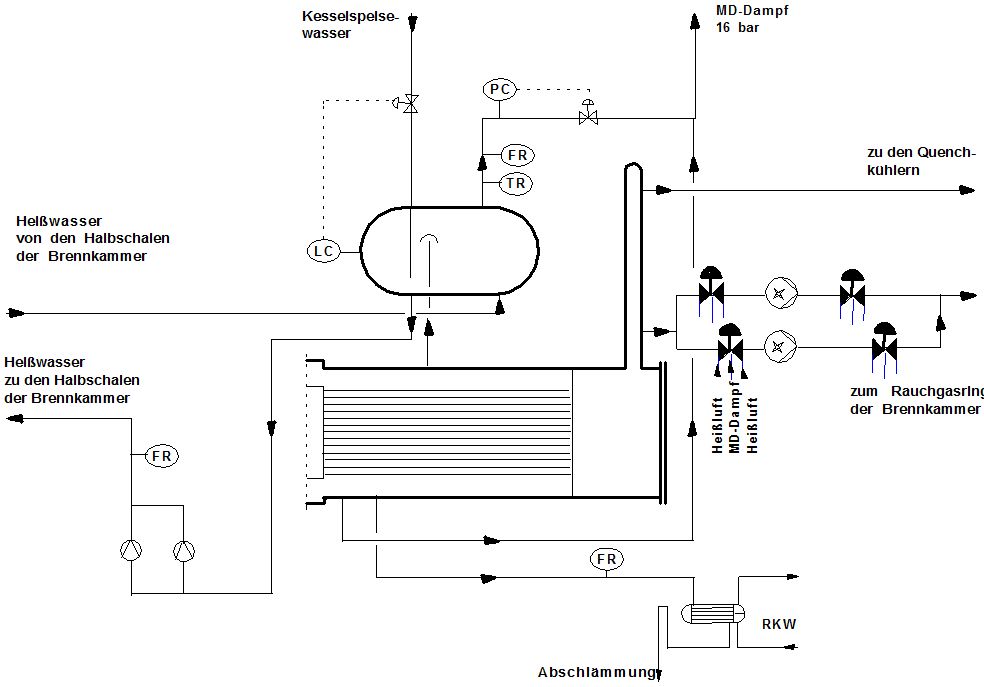

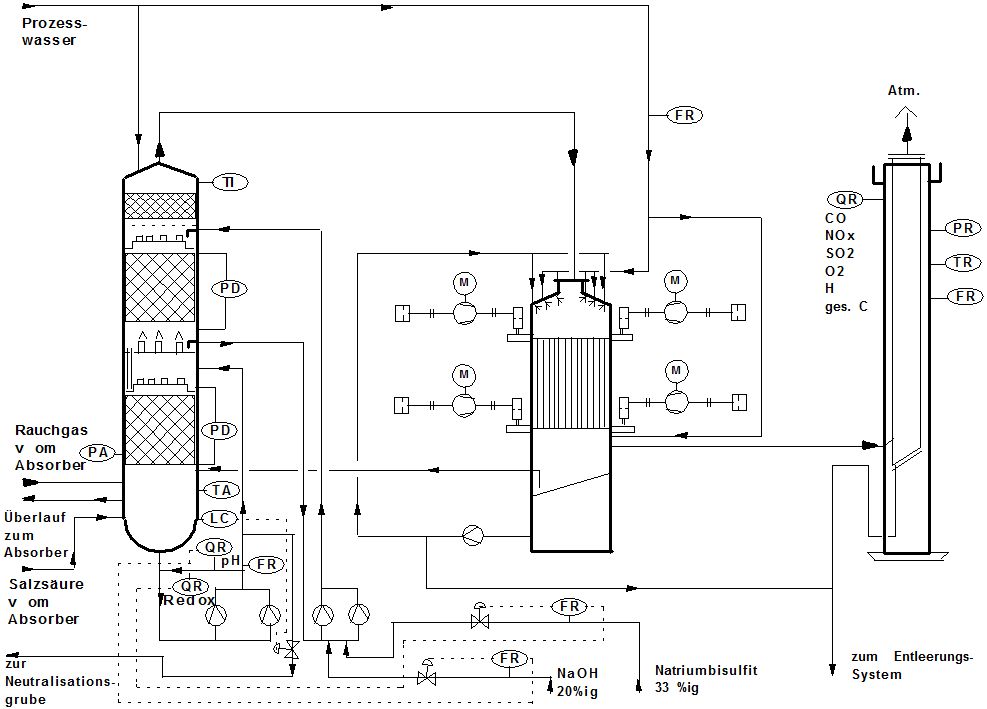

Die danach nur noch 250 °C heißen Gase werden mit 20 %-iger Salzsäure, die aus dem Sumpf der Absorptionskolonne stammt, besprüht und in Korobonwärmetauschern weiter abgekühlt. Das HCl aus dem Gas wird weitestgehend absorbiert und während die Säure in einen Behälter abläuft, strömt das Rauchgas weiter in den Absorptionsturm. In der mit Glockenböden ausgerüstete Kolonne wird das restliche HCl im Rauchgas absorbiert (s. Bild 14) ,

Bild 14 Absorption

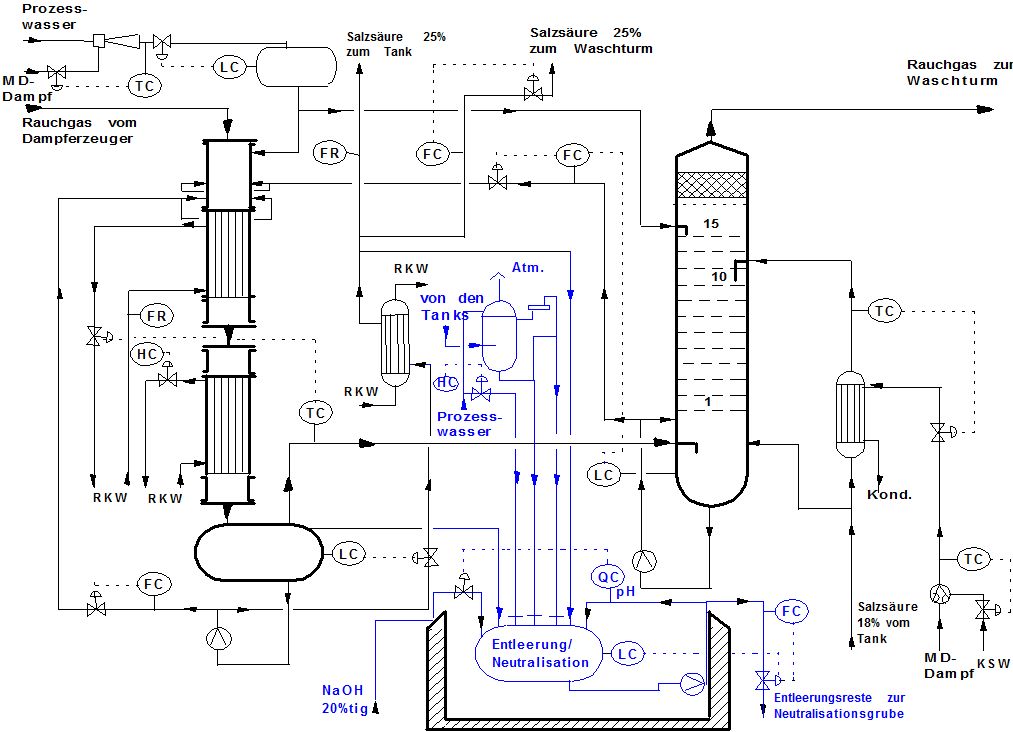

anschließend im Waschturm gewaschen, neutralisiert und über einen Elektrofilter zur Staubabscheidung durch den Kamin ins Freie geleitet. (s. Bild 15)

Bild 15 Rauchgaswäsche

Bei der HCl-Absorption entsteht eine 25-30 %-ige Salzsäure.

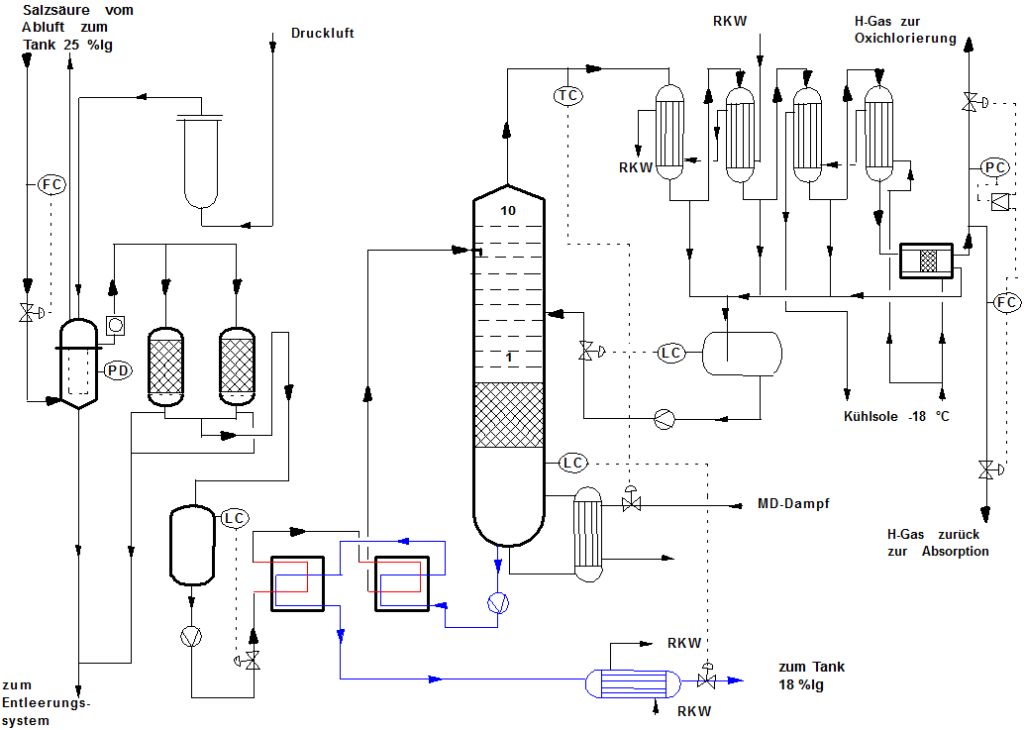

- Desorption (s. Bild 16)

Die Desorption ist nur eine relativ kleine Nebenanlage. Ihre Bedeutung liegt darin, dass sie es gestattet aus der in der Rückstandsverbrennung anfallenden 25-30 %-igen Salzsäure reines, wasserfreies HCl zu desorbieren, sodass es in der Oxichlorierung wieder eingesetzt werden kann.

Bild 16 Desorption

Das Problem dieser Verfahrensstufe sind die Aggressivität des mehr oder weniger feuchten HCl und die extremen Arbeitsbedingungen von 165 °C und einem Überdruck von 5 bar. Um die zwischen Stillstand und Betrieb auftretenden Spannungsunterschiede ausgleichen zu können, hatten die Konstrukteure Kompensatoren aus speziellen Teflon-Stahl-Gummi-Kombinationen installiert. Offensichtlich war das aber keine gute Lösung, denn die Kompensatoren neigten zum Zerplatzen. Insgesamt waren zehn derartige Spannungsausgleicher vorhanden.