Spaltung

- Spaltung 1 und 2 (s. Bild 8 und 9)

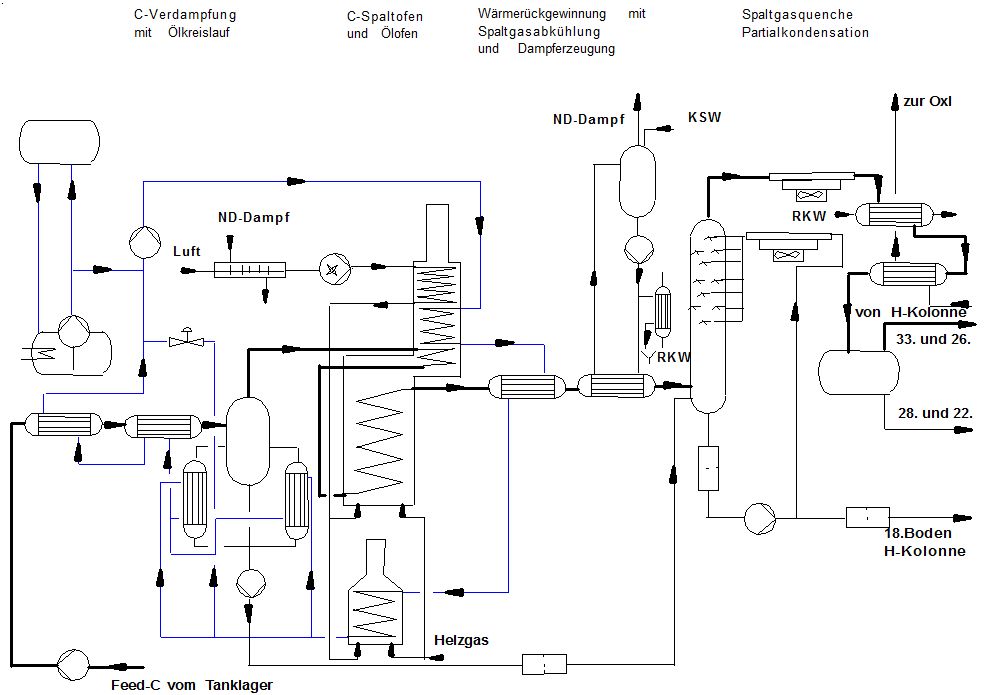

Bild 8 Spaltung 1

Das vom Tanklager mit 30 bar zur Spaltanlage gepumpte flüssige Feed-C wird in zwei mit einem Ölkreislauf beheizten Wärmetauschern vorgewärmt, in dem nachfolgenden System bestehend aus Behälter und Wärmeübertrager verdampft und in die Doppelrohre des Spaltofens eindosiert. Beim Durchströmen der Schlangen läuft die Reaktion zwischen eingangs 250 bis 500 °C am Austritt des Rohres ab. Die Energie des heißen Reaktionsproduktes, das aus V, HCl und C besteht, wird in dem ersten nachfolgenden Wärmetauscher zur Aufheizung des Ölkreislaufes und in dem zweiten zur Dampferzeugung genutzt. Anschließend wird dieses Gemisch in der Quenche weiter abgekühlt und in separaten Strömen als Gas oder Flüssigkeit zur V-Destillation weitergeleitet. Ein mit Heizgas befeuerter Ölofen sorgt für den notwendigen Energieausgleich. Die Wärmezufuhr zum Spaltofen wird mit 82 Erdgasbrennern, die auf 5 Reihen verteilt sind, vorgenommen. Das Wärmepotential der Konvektionszone, über die die Rauchgase zum Kamin strömen, wird zur Luft-, Feedgas- und Ölvorwärmung genutzt.

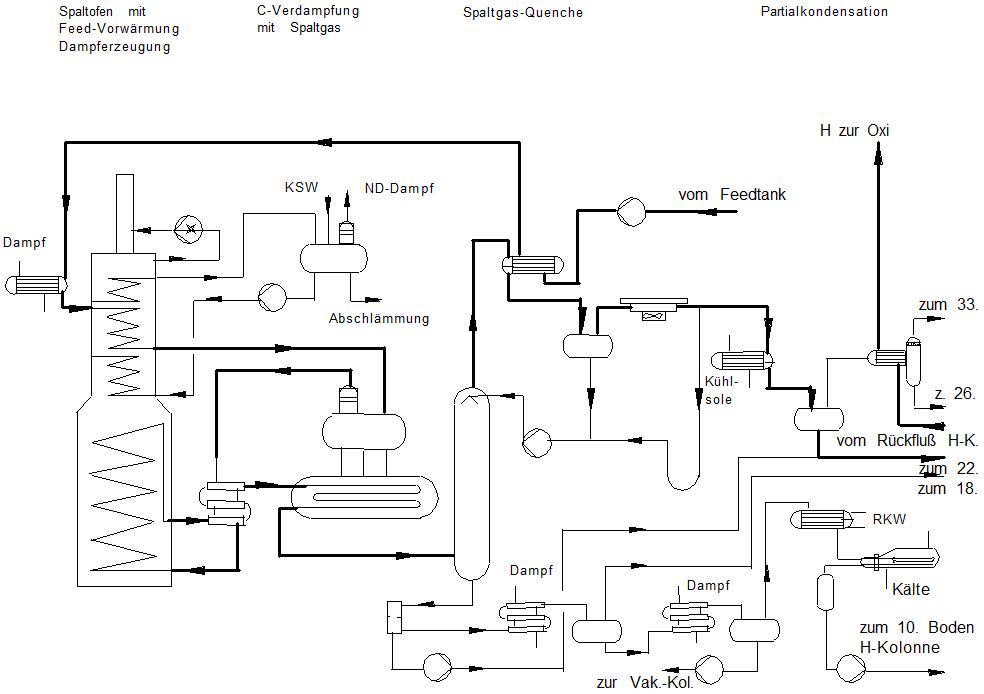

Bild 9 Spaltung 2

In der C-Spaltung 2 wird das flüssige C vom Feedtank mit 30 bar zur Vorwärmung über den Quenchkondensator sowie einen mit Dampf betriebenen Wärmetauscher und die Konvektionszone des Spaltofens zum Verdampfungsapparat gepumpt, dort verdampft und das C-Gas in die Doppelrohre des Spaltofens eindosiert, wo die Reaktion ebenfalls zwischen 250 bis 500 °C stattfindet. Die Energie des Reaktionsproduktes wird zur C-Verdampfung genutzt und anschließend im Quenchsystem weiter abgekühlt. Die separaten gasförmigen und flüssigen Ströme aus diesem System werden zur V-Destillation weitergeleitet. Die Energiezufuhr zum Spaltofen erfolgt mit 140 Erdgasbrennern, die auf 5 Reihen verteilt sind. Die Energie der Konvektionszone, über die die Rauchgase zum Kamin strömen, wird außerdem zur Luftvorwärmung und Dampferzeugung genutzt.

Beide Spaltöfen 1 und 2 sind ähnlich konstruiert. Sie bestehen im Prinzip aus drei wesentlichen Teilen: Der etwa dreihundertvierzig Meter langen und fünf Kubikmeter fassenden Rohrschlange, dem um diese Rohrschlange herum gebauten Feuerraum (Höhe 12 m; Breite 2 m und Länge 15 m) und dem – nur beim Spaltofen der Anlage 1 – seitlich versetzt angebrachten Rauchgasabzugsraum (Höhe 9 m; Breite 2 m und Länge 15 m) in dem sich diverse Rohrschlangen zur Rückgewinnung der Wärme aus dem heißen Verbrennungsgas befinden. Mit dem etwa 10 m langen Kamin erreicht der Ofen eine stattliche Höhe von 31 m.

- Spaltung alt, also vor 1996:Das vom Tanklager mit 30 bar zur Spaltanlage gepumpte flüssige Feed-C wird im Rundofen, der mit drei Heizgasbodenbrennern befeuert wird, verdampft und in die zwei separaten Spaltöfen eindosiert, wo beim Durchströmen der Schlangen die Reaktion zwischen 250 bis 520 °C stattfindet. Das Reaktionsprodukt, bestehend aus V, H und C, wird in der Quenche abgekühlt und in separaten Strömen als Gas oder Flüssigkeit zur V-Destillation weitergeleitet. Die Energiezufuhr zum Spaltofen wird mit 72 Erdgasbrennern, die auf 4 Reihen verteilt sind, vorgenommen.

Das Wärmepotenzial der Konvektionszone über die die Rauchgase zum Kamin strömen wird zur Vorwärmung des flüssigen C genutzt.

- Entkokung der Spaltschlangen:

- Alte Variante Entkokung vor 1990

Diese Art der Reinigung bedeutete praktisch ein dosiertes Abbrennen des an der Wandung der Spaltrohre mehr oder weniger stark anhaftenden Kohlenstoffs.

Das 2-teiliges Passstück, dessen erstes Teil nur eine circa einen halben Meter lange Erweiterung vom Durchmesser des Spaltrohres von 150 mm auf 250 darstellte und ein zweites, das etwa 2,5 Meter lang war und einen Nenndurchmesser von 250 mm hatte, musste demontiert werden. Der Ausgang der Spaltschlange wurde mit einem Zyklon verbunden.

Zu Beginn der Entkokung wird die Schlange anfangs nur mit Stickstoff gespült und bis etwa 200 °C aufgeheizt. Dann wird die Spülung der Schlange auf Niederdruckdampf umgestellt und es wird weiter aufgeheizt. Ab 450 °C beginnt das Rohr, leicht dunkelrot zu glühen. Ab jetzt wird abwechselnd mit Luft und anschließend wieder mit Dampf durch die Schlange gespült. Die Ableitung des jeweiligen Spülgases erfolgte über einen Zyklon, in dem der unverbrannt ausgetragene Koks abgetrennt werden kann, damit nicht die Umgebung total mit Koksstaub eingesaut werden würde. Der gesamte Prozess verlangt höchste Aufmerksamkeit, denn wenn der Kohlenstoff abzubrennen beginnt, steigt die Temperatur des Rohres natürlich an. Das besondere Problem liegt darin, dass zu hohe Wandtemperaturen das Gefüge des Spezialstahls zerstören können, was wiederum während des normalen Spaltprozesses Defekte nach sich ziehen kann.

- Neue Variante Entkokung nach 1990

Diese Variante der Entkokung wird grundsätzlich von einer Spezialfirma durchgeführt und arbeitet nur mit einem Stickstoffkreislauf, in den eine definierte Menge kleiner Stahlkügelchen mit einem Durchmesser von drei Millimetern eingeschleust wird. Die Firma fährt mit ihrem mit flüssigem Stickstoff beladenen Tankwagen dicht an den Spaltofen heran. Die Passstücke am Ein- und Ausgang der Spaltschlange werden natürlich auch wieder demontiert. An die frei gewordenen Stutzen schließt die Firma ihre flexiblen Schläuche an. So wird ein Kreislauf hergestellt, in den durch eine spezielle Einrichtung die Stahlkugeln eingeführt und mit dem Stickstoff durch die Spaltrohre gejagt werden. Sie lösen den Koks, tragen ihn aus und werden aus dem Kreislauf durch einen Zyklon abgetrennt und ausgeschleust.